Карбід крэмнію (SiC) — гэта не толькі найважнейшая тэхналогія для нацыянальнай абароны, але і ключавы матэрыял для сусветнай аўтамабільнай і энергетычнай прамысловасці. Нарэзка пласцін, як першы важны этап апрацоўкі монакрышталяў SiC, непасрэдна вызначае якасць наступнага пратанчэння і паліроўкі. Традыцыйныя метады нарэзкі часта прыводзяць да ўзнікнення паверхневых і падпаверхневых расколін, што павялічвае частату пашкоджання пласцін і выдаткі на вытворчасць. Таму кантроль пашкоджанняў паверхневых расколін мае жыццёва важнае значэнне для развіцця вытворчасці прылад з SiC.

У цяперашні час нарэзка зліткаў SiC сутыкаецца з двума асноўнымі праблемамі:

- Высокія страты матэрыялу пры традыцыйнай шматдротавай пілоўцы:Надзвычайная цвёрдасць і далікатнасць карбіду крэмнію робяць яго схільным да дэфармацыі і расколін падчас рэзкі, шліфоўкі і паліроўкі. Паводле дадзеных Infineon, традыцыйная шматдротавая рэзка з алмазнай смалой і са звязкай дазваляе выкарыстоўваць толькі 50% матэрыялу пры рэзцы, прычым агульныя страты на адной пласціне пасля паліроўкі дасягаюць ~250 мкм, што пакідае мінімальную колькасць карыснага матэрыялу.

- Нізкая эфектыўнасць і працяглыя вытворчыя цыклы:Міжнародная статыстыка вытворчасці паказвае, што вытворчасць 10 000 пласцін з выкарыстаннем 24-гадзіннага бесперапыннага шматдротавага распілоўвання займае каля 273 дзён. Гэты метад патрабуе значнага абсталявання і расходных матэрыялаў, а таксама стварае высокую шурпатасць паверхні і забруджванне (пыл, сцёкавыя воды).

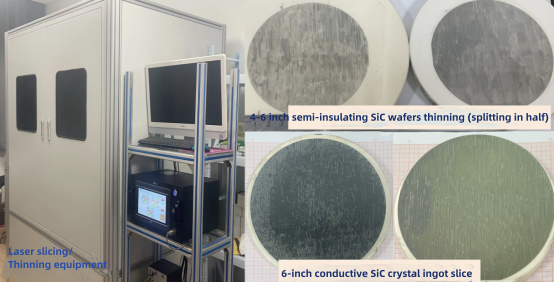

Каб вырашыць гэтыя праблемы, каманда прафесара Сю Сянцяня з Нанкінскага ўніверсітэта распрацавала высокадакладнае абсталяванне для лазернай рэзкі карбіду крэмнію (SIC), выкарыстоўваючы звышхуткія лазерныя тэхналогіі для мінімізацыі дэфектаў і павышэння прадукцыйнасці. Для злітка SiC дыяметрам 20 мм гэтая тэхналогія падвойвае выхад пласцін у параўнанні з традыцыйнай рэзкай дротам. Акрамя таго, пласціны, нарэзаныя лазерам, дэманструюць найвышэйшую геаметрычную аднастайнасць, што дазваляе паменшыць таўшчыню да 200 мкм на пласціну і яшчэ больш павялічыць прадукцыйнасць.

Асноўныя перавагі:

- Завершыў даследаванні і распрацоўкі буйнамаштабнага прататыпа абсталявання, правераны для нарэзкі паўізаляцыйных пласцін SiC памерам 4–6 цаляў і праводзячых зліткаў SiC памерам 6 цаляў.

- Нарэзка 8-цалевых зліткаў знаходзіцца на стадыі праверкі.

- Значна карацейшы час нарэзкі, больш высокая гадавая ўраджайнасць і паляпшэнне ўраджайнасці больш чым на 50%.

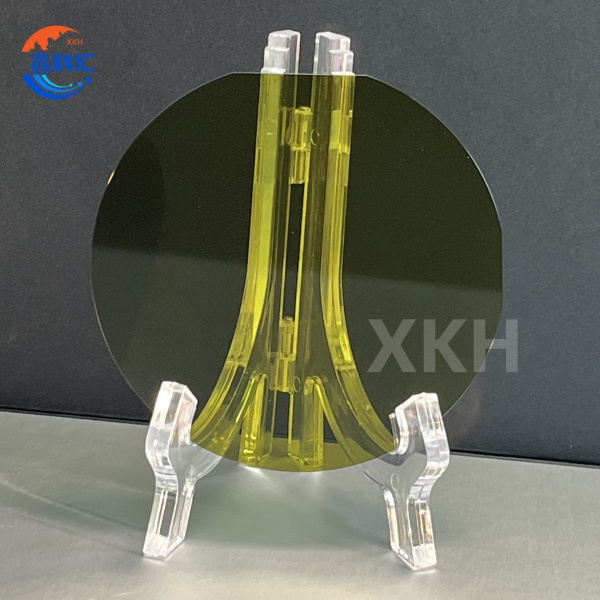

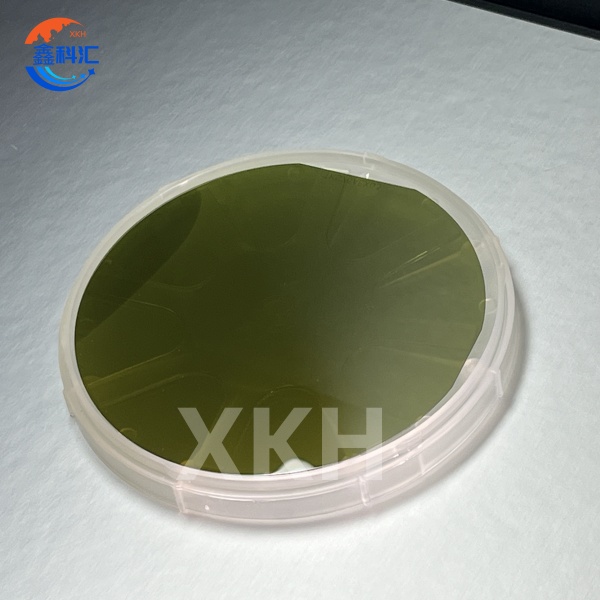

Падкладка SiC тыпу 4H-N ад XKH

Рынкавы патэнцыял:

Гэта абсталяванне гатова стаць асноўным рашэннем для нарэзкі 8-цалевых зліткаў карбіду крэмнію, дзе ў цяперашні час пераважае імпарт з Японіі з высокімі выдаткамі і абмежаваннямі на экспарт. Унутраны попыт на абсталяванне для лазернай нарэзкі/прарэджвання перавышае 1000 адзінак, аднак развітых кітайскіх альтэрнатыў не існуе. Тэхналогія Нанкінскага ўніверсітэта мае велізарную рынкавую каштоўнасць і эканамічны патэнцыял.

Сумяшчальнасць з рознымі матэрыяламі:

Акрамя карбіду крэмнію, абсталяванне падтрымлівае лазерную апрацоўку нітрыду галію (GaN), аксіду алюмінію (Al₂O₃) і алмаза, пашыраючы яго прамысловае прымяненне.

Дзякуючы рэвалюцыі ў апрацоўцы пласцін SiC, гэтая інавацыя вырашае крытычныя праблемы ў вытворчасці паўправаднікоў, адначасова адпавядаючы сусветным тэндэнцыям у галіне высокапрадукцыйных, энергаэфектыўных матэрыялаў.

Выснова

Як лідэр галіны ў вытворчасці падкладак з карбіду крэмнію (SiC), кампанія XKH спецыялізуецца на пастаўцы паўнапамерных падкладак SiC памерам 2-12 цаляў (у тым ліку тыпаў 4H-N/SEMI, 4H/6H/3C), адаптаваных да хуткарослых сектараў, такіх як транспартныя сродкі на новых энергетычных тэхналогіях (NEV), фотаэлектрычныя (PV) акумулятары энергіі і сувязь 5G. Выкарыстоўваючы тэхналогію нарэзкі пласцін вялікага памеру з нізкімі стратамі і тэхналогію высокадакладнай апрацоўкі, мы дасягнулі масавай вытворчасці 8-цалевых падкладак і прарываў у тэхналогіі вырошчвання 12-цалевых праводзячых крышталяў SiC, што значна знізіла выдаткі на адзінку чыпа. У далейшым мы будзем працягваць аптымізаваць лазерную нарэзку на ўзроўні зліткаў і інтэлектуальныя працэсы кантролю напружання, каб падняць выхад 12-цалевых падкладак да канкурэнтаздольнага ўзроўню ў свеце, даючы магчымасць айчыннай прамысловасці SiC парушыць міжнародныя манаполіі і паскорыць маштабуемыя прымяненні ў высокакласных галінах, такіх як аўтамабільныя чыпы і блокі харчавання для сервераў штучнага інтэлекту.

Падкладка SiC тыпу 4H-N ад XKH

Час публікацыі: 15 жніўня 2025 г.