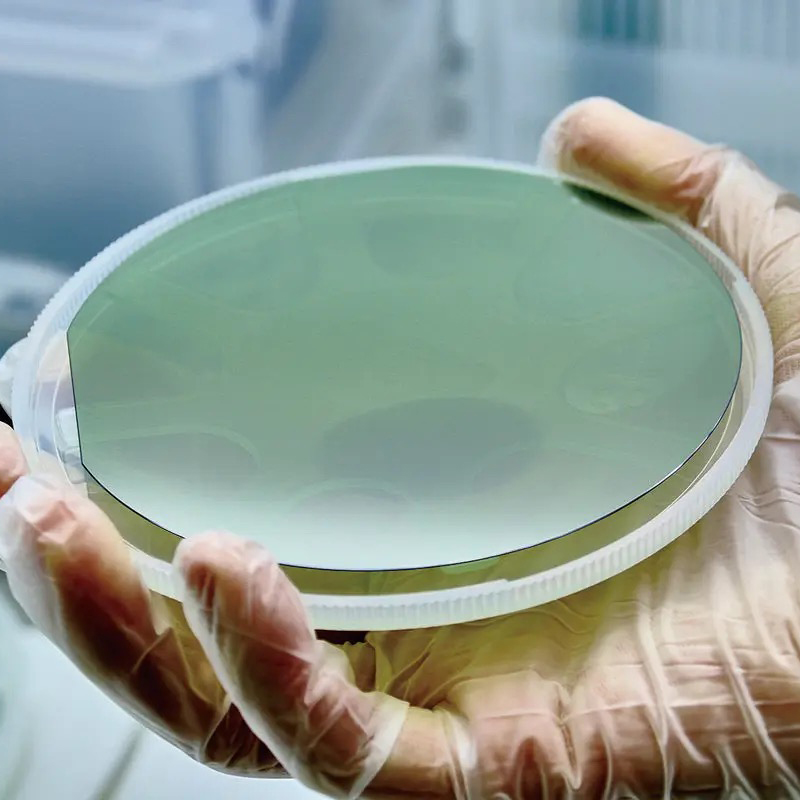

Шматдротавы алмазны пільны станок для апрацоўкі звышцвёрдых далікатных матэрыялаў з карбіду крэмнію і сапфіру

Уводзіны ў шматдротавы алмазны пільны станок

Шматдротавы алмазны пільны станок — гэта сучасная сістэма рэзкі, прызначаная для апрацоўкі надзвычай цвёрдых і далікатных матэрыялаў. Дзякуючы выкарыстанню мноства паралельных алмазных дротаў, станок можа адначасова рэзаць некалькі пласцін за адзін цыкл, дасягаючы высокай прадукцыйнасці і дакладнасці. Гэтая тэхналогія стала важным інструментам у такіх галінах, як паўправаднікі, сонечная фотаэлектрыка, святлодыёды і перадавая кераміка, асабліва для такіх матэрыялаў, як SiC, сапфір, GaN, кварц і аксід алюмінію.

У параўнанні з традыцыйнай аднадротавай рэзкай, шматдротавая канфігурацыя дазваляе нарэзаць ад дзясяткаў да соцень лустачак на партыю, значна скарачаючы час цыклу, захоўваючы пры гэтым выдатную плоскаснасць (Ra < 0,5 мкм) і дакладнасць памераў (±0,02 мм). Модульная канструкцыя аб'ядноўвае аўтаматызаванае нацяжэнне дроту, сістэмы апрацоўкі дэталяў і анлайн-маніторынг, што забяспечвае доўгатэрміновую, стабільную і цалкам аўтаматызаваную вытворчасць.

Тэхнічныя параметры шматдротавага алмазнага пільнага станка

| Пункт | Спецыфікацыя | Пункт | Спецыфікацыя |

|---|---|---|---|

| Максімальны памер працы (квадрат) | 220 × 200 × 350 мм | Прывадны рухавік | 17,8 кВт × 2 |

| Максімальны памер працы (круглы) | Φ205 × 350 мм | Рухавік прывада дроту | 11,86 кВт × 2 |

| Адлегласць паміж шпіндзелямі | Φ250 ±10 × 370 × 2 вось (мм) | Рухавік пад'ёмніка працоўнага стала | 2,42 кВт × 1 |

| Галоўная вось | 650 мм | Паваротны рухавік | 0,8 кВт × 1 |

| Хуткасць руху дроту | 1500 м/мін | Рухавік размяшчэння | 0,45 кВт × 2 |

| Дыяметр дроту | Φ0,12–0,25 мм | Рухавік нацяжэння | 4,15 кВт × 2 |

| Хуткасць пад'ёму | 225 мм/мін | Рухавік для шламу | 7,5 кВт × 1 |

| Максімальны паварот стала | ±12° | Ёмістасць рэзервуара для пульпы | 300 л |

| Кут павароту | ±3° | Паток астуджальнай вадкасці | 200 л/мін |

| Частата ваганняў | ~30 разоў/мін | Дакладнасць тэмпературы | ±2 °C |

| Хуткасць падачы | 0,01–9,99 мм/мін | Блок харчавання | 335+210 (мм²) |

| Хуткасць падачы дроту | 0,01–300 мм/мін | Сціснутае паветра | 0,4–0,6 МПа |

| Памер машыны | 3550 × 2200 × 3000 мм | Вага | 13 500 кг |

Механізм працы шматдротавага алмазнага пільнага станка

-

Рух шматдротавай рэзкі

Некалькі алмазных нітак рухаюцца з сінхранізаванай хуткасцю да 1500 м/мін. Дакладна кіраваныя шківы і замкнёны контур рэгулявання нацяжэння (15–130 Н) забяспечваюць стабільнасць нітак, зніжаючы верагоднасць адхілення або абрыву. -

Дакладная падача і пазіцыянаванне

Серварухавіковае пазіцыянаванне дасягае дакладнасці ±0,005 мм. Дадатковае лазернае або візуальнае выраўноўванне паляпшае вынікі для складаных формаў. -

Астуджэнне і выдаленне смецця

Астуджальная вадкасць пад высокім ціскам бесперапынна выдаляе стружку і астуджае рабочую зону, прадухіляючы тэрмічнае пашкоджанне. Шматступенчатая фільтрацыя падаўжае тэрмін службы астуджальнай вадкасці і скарачае час прастою. -

Платформа разумнага кіравання

Высокарэагуючыя сервапрывады (<1 мс) дынамічна рэгулююць падачу, нацяжэнне і хуткасць дроту. Інтэграванае кіраванне рэцэптамі і пераключэнне параметраў адным пстрычкай мышы спрашчаюць масавую вытворчасць.

Асноўныя перавагі шматдротавага алмазнага пільнага станка

-

Высокая прадукцыйнасць

Здольны рэзаць 50–200 пласцін за адзін праход з стратамі прапілу <100 мкм, што паляпшае выкарыстанне матэрыялу да 40%. Прапускная здольнасць у 5–10 разоў вышэйшая за традыцыйныя аднаправадныя сістэмы. -

Дакладнае кіраванне

Стабільнасць нацяжэння дроту ў межах ±0,5 Н забяспечвае стабільныя вынікі на розных далікатных матэрыялах. Маніторынг у рэжыме рэальнага часу праз 10-цалевы інтэрфейс HMI дазваляе захоўваць рэцэпты і кіраваць дыстанцыйна. -

Гнуткая, модульная канструкцыя

Сумяшчальны з дыяметрам дроту ад 0,12 да 0,45 мм для розных працэсаў рэзкі. Дадатковая рабатызаваная апрацоўка дазваляе цалкам аўтаматызаваць вытворчыя лініі. -

Надзейнасць прамысловага ўзроўню

Трывалыя літыя/кованыя рамы мінімізуюць дэфармацыю (<0,01 мм). Накіроўвальныя шківы з керамічным або карбідным пакрыццём забяспечваюць тэрмін службы больш за 8000 гадзін.

Сферы прымянення шматдротавага алмазнага пільнага станка

-

ПаўправаднікіРэзка карбіду крэмнію (SiC) для сілавых модуляў для электрамабіляў, падложкі GaN для прылад 5G.

-

ФотаэлектрыкаВысокахуткасная нарэзка крэмніевых пласцін з аднастайнасцю ±10 мкм.

-

Святлодыёды і оптыкаСапфіравыя падложкі для эпітаксіі і дакладных аптычных элементаў са сколам па краях <20 мкм.

-

Пашыраная керамікаАпрацоўка аксіду алюмінію, AlN і падобных матэрыялаў для аэракасмічных кампанентаў і кампанентаў цеплавога кіравання.

Часта задаваныя пытанні – шматдротавы алмазны пільны станок

Пытанне 1: Якія перавагі шматдротавай пілавання ў параўнанні з аднадротавай пілой?

A: Шматправадныя сістэмы могуць адначасова наразаць ад дзясяткаў да сотняў пласцін, што павышае эфектыўнасць у 5-10 разоў. Выкарыстанне матэрыялу таксама вышэйшае пры стратах шчыльнасці прапілу менш за 100 мкм, што робіць іх ідэальнымі для масавай вытворчасці.

Пытанне 2: Якія тыпы матэрыялаў можна апрацоўваць?

A: Машына прызначана для апрацоўкі цвёрдых і далікатных матэрыялаў, у тым ліку карбіду крэмнію (SiC), сапфіру, нітрыду галію (GaN), кварцу, аксіду алюмінію (Al₂O₃) і нітрыду алюмінію (AlN).

Пытанне 3: Якая дакладнасць і якасць паверхні можна дасягнуць?

A: Шурпатасць паверхні можа дасягаць Ra <0,5 мкм, з дакладнасцю памераў ±0,02 мм. Сколванне краёў можа кантралявацца да <20 мкм, што адпавядае стандартам паўправадніковай і оптаэлектроннай прамысловасці.

Пытанне 4: Ці выклікае працэс рэзкі расколіны або пашкоджанні?

A: Дзякуючы падачы астуджальнай вадкасці пад высокім ціскам і замкнёнаму контуру рэгулявання нацяжэння рызыка мікратрэшчыны і пашкоджання ад напружання мінімізуецца, што забяспечвае выдатную цэласнасць пласціны.