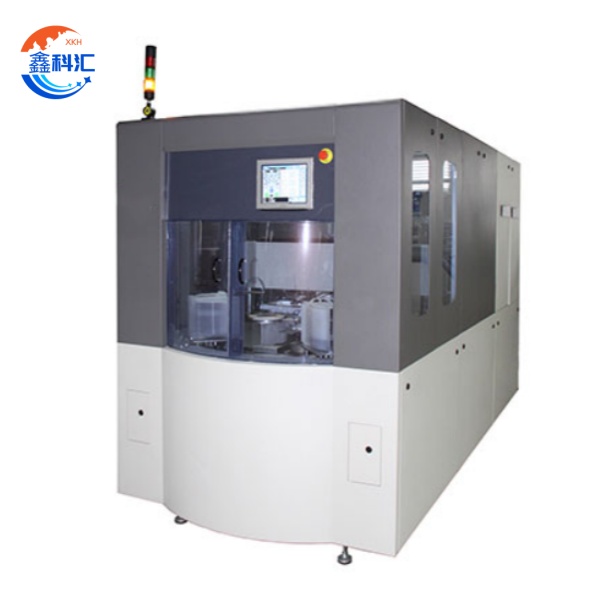

Абсталяванне для разрэджвання пласцін для апрацоўкі сапфіравых/SiC/Si пласцін памерам 4-12 цаляў

Прынцып працы

Працэс разрэджвання пласцін праходзіць у тры этапы:

Грубае шліфаванне: алмазны круг (памер зярністасці 200–500 мкм) выдаляе 50–150 мкм матэрыялу пры 3000–5000 абаротаў у хвіліну, каб хутка паменшыць таўшчыню.

Дробнае шліфаванне: больш дробны круг (памер зярністасці 1–50 мкм) памяншае таўшчыню да 20–50 мкм пры <1 мкм/с, каб мінімізаваць пашкоджанне падпаверхні.

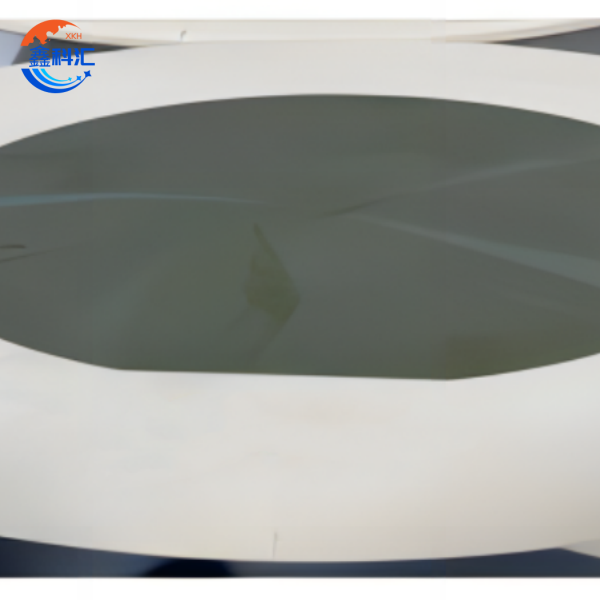

Паліроўка (CMP): Хіміка-механічная суспензія ліквідуе рэшткавыя пашкоджанні, дасягаючы Ra <0,1 нм.

Сумяшчальныя матэрыялы

Крэмній (Si): стандартны для CMOS-пласцін, разрэджаны да 25 мкм для трохмернага стэкавання.

Карбід крэмнію (SiC): для тэрмічнай стабільнасці патрабуюцца спецыяльныя алмазныя кругі (канцэнтрацыя алмазаў 80%).

Сапфір (Al₂O₃): разведзены да 50 мкм для выкарыстання ў УФ-святлодыёдах.

Асноўныя кампаненты сістэмы

1. Сістэма шліфавання

Двухвосевы шліфавальны станок: спалучае грубае і дробнае шліфаванне на адной платформе, скарачаючы час цыклу на 40%.

Аэрастатычны шпіндзель: дыяпазон хуткасцей 0–6000 аб/мін з радыяльным біццём <0,5 мкм.

2. Сістэма апрацоўкі пласцін

Вакуумны патрон: сіла ўтрымання >50 Н з дакладнасцю пазіцыянавання ±0,1 мкм.

Рабатызаваная рука: транспартуе пласціны памерам 4–12 цаляў са хуткасцю 100 мм/с.

3. Сістэма кіравання

Лазерная інтэрфераметрыя: маніторынг таўшчыні ў рэжыме рэальнага часу (разрозненне 0,01 мкм).

Прагноз на аснове штучнага інтэлекту: прагназуе знос колаў і аўтаматычна рэгулюе параметры.

4. Астуджэнне і ачыстка

Ультрагукавая ачыстка: выдаляе часціцы >0,5 мкм з эфектыўнасцю 99,9%.

Дэіянізаваная вада: астуджае пласціну да тэмпературы <5°C вышэй за тэмпературу навакольнага асяроддзя.

Асноўныя перавагі

1. Звышвысокая дакладнасць: агульная варыяцыя таўшчыні (TTV) <0,5 мкм, варыяцыя таўшчыні ўнутры пласціны (WTW) <1 мкм.

2. Інтэграцыя некалькіх працэсаў: спалучае шліфаванне, CMP і плазменнае травленне ў адной машыне.

3. Сумяшчальнасць матэрыялаў:

Крэмній: Зніжэнне таўшчыні з 775 мкм да 25 мкм.

Карбід крэмнію: дасягае тэмпературы цеплавога разраду <2 мкм для радыёчастотных прымяненняў.

Легаваныя пласціны: пласціны InP, легаваныя фосфарам, з дрэйфам удзельнага супраціўлення <5%.

4. Інтэлектуальная аўтаматызацыя: інтэграцыя MES зніжае колькасць памылак чалавека на 70%.

5. Энергаэфектыўнасць: спажыванне энергіі на 30% меншае дзякуючы рэкуператыўнаму тармажэнню.

Асноўныя сферы прымянення

1. Пашыраная ўпакоўка

• 3D-інтегральныя схемы: патанчэнне пласцін дазваляе вертыкальна ўкладваць лагічныя мікрасхемы/чыпы памяці (напрыклад, стэкі HBM), дасягаючы ў 10 разоў большай прапускной здольнасці і на 50% меншага спажывання энергіі ў параўнанні з 2.5D-рашэннямі. Абсталяванне падтрымлівае гібрыднае злучэнне і інтэграцыю TSV (Through-Silicon Via), што вельмі важна для працэсараў штучнага інтэлекту/машыннага навучання, якія патрабуюць кроку паміж злучэннямі <10 мкм. Напрыклад, 12-цалевыя пласціны, патанчаныя да 25 мкм, дазваляюць укладваць больш за 8 слаёў, захоўваючы пры гэтым дэфармацыю <1,5%, што неабходна для аўтамабільных сістэм LiDAR.

• Разветвленная ўпакоўка: шляхам памяншэння таўшчыні пласціны да 30 мкм даўжыня міжзлучэнняў скарачаецца на 50%, што мінімізуе затрымку сігналу (<0,2 пс/мм) і дазваляе выкарыстоўваць ультратонкія чыплеты таўшчынёй 0,4 мм для мабільных сістэм на кристалле. Працэс выкарыстоўвае алгарытмы шліфавання з кампенсацыяй напружання для прадухілення дэфармацыі (кантроль TTV >50 мкм), забяспечваючы надзейнасць у высокачастотных радыёчастотных прыкладаннях.

2. Сілавое электроніка

• Модулі IGBT: Памяншэнне таўшчыні да 50 мкм зніжае цеплавое супраціўленне да <0,5°C/Вт, што дазваляе 1200-вольтным SiC MOSFET працаваць пры тэмпературы пераходу 200°C. Наша абсталяванне выкарыстоўвае шматступенчатую шліфоўку (грубая: зерне 46 мкм → дробная: зерне 4 мкм) для ліквідацыі пашкоджанняў пад паверхняй, дасягаючы надзейнасці >10 000 цыклаў цеплавой надзейнасці. Гэта вельмі важна для інвертараў для электрамабіляў, дзе пласціны SiC таўшчынёй 10 мкм паляпшаюць хуткасць пераключэння на 30%.

• Прылады сілкавання GaN на SiC: таўшчыня пласціны да 80 мкм павялічвае рухомасць электронаў (μ > 2000 см²/В·с) для 650-вольтных GaN HEMT-транзістараў, зніжаючы страты праводнасці на 18%. У працэсе выкарыстоўваецца лазерная нарэзка для прадухілення расколін падчас танчэйшага нарэзання, што дазваляе дасягнуць сколаў па краях <5 мкм для радыёчастотных узмацняльнікаў магутнасці.

3. Оптаэлектроніка

• Святлодыёды GaN-на-SiC: сапфіравыя падложкі таўшчынёй 50 мкм паляпшаюць эфектыўнасць экстракцыі святла (LEE) да 85% (у параўнанні з 65% для пласцін таўшчынёй 150 мкм), мінімізуючы захоп фатонаў. Звышнізкі кантроль TTV нашага абсталявання (<0,3 мкм) забяспечвае раўнамернае выпраменьванне святлодыёдаў па ўсіх 12-цалевых пласцінах, што вельмі важна для мікрасвятлодыёдных дысплеяў, якія патрабуюць аднастайнасці даўжыні хвалі <100 нм.

• Крэмніевая фатоніка: крэмніевыя пласціны таўшчынёй 25 мкм дазваляюць знізіць страты распаўсюджвання ў хваляводах на 3 дБ/см, што неабходна для аптычных прыёмаперадатчыкаў з прапускной здольнасцю 1,6 Тбіт/с. Працэс уключае згладжванне CMP для зніжэння шурпатасці паверхні да Ra <0,1 нм, павышаючы эфектыўнасць сувязі на 40%.

4. МЭМС-датчыкі

• Акселерометры: крэмніевыя пласціны таўшчынёй 25 мкм дасягаюць суадносін сігнал/шум >85 дБ (у параўнанні з 75 дБ для пласцін таўшчынёй 50 мкм) за кошт павышэння адчувальнасці да зрушэння масы доказаў. Наша двухвосевая шліфавальная сістэма кампенсуе градыенты напружанняў, забяспечваючы дрэйф адчувальнасці <0,5% пры тэмпературы ад -40°C да 125°C. Прымяненне ўключае выяўленне аўтамабільных аварый і адсочванне руху ў AR/VR.

• Датчыкі ціску: Зніжэнне таўшчыні да 40 мкм дазваляе вымяраць у дыяпазоне ад 0 да 300 бар з гістэрэзісам <0,1% поўнага дыяпазону. Выкарыстанне часовага злучэння (шкляных носьбітаў) дазваляе пазбегнуць разбурэння пласціны падчас травлення адваротнага боку, дасягаючы дапушчальнага значэння перавышэння ціску <1 мкм для прамысловых датчыкаў Інтэрнэту рэчаў.

• Тэхнічная сінергія: Наша абсталяванне для пратанчэння пласцін аб'ядноўвае механічнае шліфаванне, CMP і плазменнае травленне для вырашэння праблем з рознымі матэрыяламі (Si, SiC, сапфір). Напрыклад, GaN-на-SiC патрабуе гібрыднага шліфавання (алмазныя кругі + плазма) для балансавання цвёрдасці і цеплавога пашырэння, у той час як датчыкі MEMS патрабуюць шурпатасці паверхні менш за 5 нм шляхам паліроўкі CMP.

• Уплыў на галіну: Дазваляючы выкарыстоўваць больш тонкія і больш прадукцыйныя пласціны, гэтая тэхналогія стымулюе інавацыі ў галіне чыпаў штучнага інтэлекту, модуляў 5G mmWave і гнуткай электронікі з допускамі TTV <0,1 мкм для складаных дысплеяў і <0,5 мкм для аўтамабільных датчыкаў LiDAR.

Паслугі XKH

1. Індывідуальныя рашэнні

Маштабуемыя канфігурацыі: канструкцыі камер 4–12 цаляў з аўтаматычнай загрузкай/разгрузкай.

Легіраванне: карыстальніцкія рэцэпты для крышталяў, легаваных Er/Yb, і пласцін InP/GaAs.

2. Паўсюдная падтрымка

Распрацоўка працэсаў: бясплатныя пробныя версіі з аптымізацыяй.

Глабальнае навучанне: штогадовыя тэхнічныя семінары па тэхнічным абслугоўванні і ліквідацыі непаладак.

3. Апрацоўка розных матэрыялаў

SiC: таўшчыня пласціны да 100 мкм з Ra <0,1 нм.

Сапфір: таўшчыня 50 мкм для вокнаў УФ-лазера (прапусканне >92% пры 200 нм).

4. Паслугі з дабаўленай вартасцю

Расходныя матэрыялы: алмазныя кругі (больш за 2000 пласцін/тэрмін службы) і суспензіі CMP.

Выснова

Гэтае абсталяванне для пратанчэння пласцін забяспечвае найлепшую ў галіны дакладнасць, універсальнасць працы з рознымі матэрыяламі і інтэлектуальную аўтаматызацыю, што робіць яго незаменным для 3D-інтэграцыі і сілавой электронікі. Комплексныя паслугі XKH — ад налады да пасляапрацоўкі — гарантуюць кліентам дасягненне эканамічнай эфектыўнасці і высокай прадукцыйнасці ў вытворчасці паўправаднікоў.